Langsam gehen die kleinen Schritte weiter. Der 2. Kopf ist gereinigt, Gestrahlt und die Ventilsitze der Auslassventile gefräst und die Ventile geschliffen und justiert (Das Maß für das schleifen der Teller und Sitze musste am Schaft wieder nachgearbeitet werden). Die Einlass Ventile und Sitze brauchte ich nur noch kurz mit Ventilschleif Paste nachschleifen um sicher zu sein, dass die Ventile 100% dicht sind.

Langsam gehen die kleinen Schritte weiter. Der 2. Kopf ist gereinigt, Gestrahlt und die Ventilsitze der Auslassventile gefräst und die Ventile geschliffen und justiert (Das Maß für das schleifen der Teller und Sitze musste am Schaft wieder nachgearbeitet werden). Die Einlass Ventile und Sitze brauchte ich nur noch kurz mit Ventilschleif Paste nachschleifen um sicher zu sein, dass die Ventile 100% dicht sind.

Bild links: Die Schleifpaste wird auf den Ventilteller aufgetragen zum Einschleifen. Dann beim Schleifen nach jeder Umdrehung das Ventil ein wenig angeben und 1/4 Drehung versetzt wieder runter um keine Riefen in den Sitz zu schleifen. Beim schleifen wird die Diamant Paste immer feiner, nur zum Abschluss wird noch einmal extra feine Paste aufgetragen.

Jedes Ventil wurde individuell auf den Sitz eingeschliffen. Das Ventil vom 3. Zylinder wurde vorsichtshalber ersetzt bei dem Zylinder, der ursprünglich unter Rost gelitten hatte. Hier gab es feine Rost Löcher, die ich nicht haben wollte

Die Ventile wurden zur Demontage gekennzeichnet, damit jedes Ventil bei der Montage wieder auf seinen passenden Sitz kommt.

Alle Ventile sind eingepasst und wenn der Block fertig ist, können die Nocken zur Grobeinstellung des Ventilspiels eingesetzt werden. Das ist einfacher als bei eingebauten Ventilfedern den Kampf gegen jedes Ventil einzeln zu führen und alles immer wieder ein- und ausbauen zu müssen, zumal einige Ventile eventuell noch gekürzt werden müssen um mit mittleren Einstellscheiben arbeiten zu können

Da der Block jetzt auf der Oberseite auch neu gefräst ist, kann er fertig bearbeitet werden. Zuerst habe ich die Zylinder Laufflächen noch einmal fein nachgehohnt, so dass die neuen Kolbenringe sich guteinlaufen können.

Dann wurde der gereinigte Block neu mit Hochtemperatur Farbe lackiert. Jedes einzelne Gewinde (Stehbolzen, Ölwanne, Anbauteile) wurde mit Gewindeschneidern nachgeschnitten bzw. gereinigt.

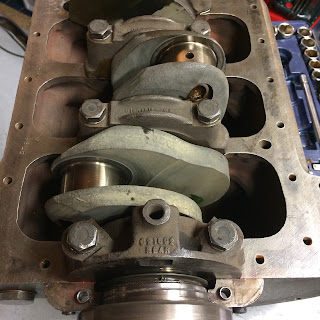

Da die alte Kurbelwelle ja radial im Gehäuse zu viel Spiel durch die defekten Lager hatte, wurden die Lagerschalen Böcke leider angeschliffen und hatten dadurch einen Grat. Den habe ich vorsichtig herausgefeilt und geschliffen und jetzt sind sie wieder einwandfrei und wie neu.

Da die alte Kurbelwelle ja radial im Gehäuse zu viel Spiel durch die defekten Lager hatte, wurden die Lagerschalen Böcke leider angeschliffen und hatten dadurch einen Grat. Den habe ich vorsichtig herausgefeilt und geschliffen und jetzt sind sie wieder einwandfrei und wie neu.Die angelaufene Fläche bleibt aber......

Die Schalen warten auf den Einbau.

Als nächstes wurden die Hauptlager mit den neuen Lagerschalen versehen.

Die Dichtschnur wurde vorbereitet und in die untere Abdichtung eingepresst. ab jetzt begann ein kleines Drama, dass ich aber chronologisch noch nach hinten schieben muss. Zu diesem Zeitpunkt wusste ich nicht, dass die Dichtschnur vor dem Einbau eine Stunde in Öl eingelegt werden sollte und dann eingepresst werden muss. Im ersten Step habe ich die trockne und nur mit Kupfer Spray eingesprühte Schnur zwar eingepresst, aber irgendwie war die noch zu dick und hat die Kurbelwelle beim Drehen stark gebremst.

Vor Einbau der Kurbelwelle wurden die Lagerschalen mit Öl und Kollag, einem speziellen Gleitmittel für Maschinen zum Einlaufen eingeschmiert. Dann habe ich die Lagerschalen vorsichtig angezogen um zu sehen, ob die Kurbelwelle irgendwie klemmt oder nicht rund läuft. Der erste Versuch war noch ohne die hintere Kurbelwellen Dichtung, die Welle hat 100% gepasst, das Spiel an den Radiallagern war im Bereich zwischen 0,05 und 0,1 mm wie gewünscht.

Eigentlich werden bei den Serie 1 Motoren die Schrauben mit Sicherungsblechen versehen, bei dem Serie 1,5 waren die nicht mehr drinnen. Ich denke das lag aber an den Vorreparaturen. Da bei den neueren Motoren die Bleche auch nicht mehr genutzt werden, habe ich mich zur Version Sicherung mit Loctite entschieden. Hier war auch der Dichtring / das Dichtband schon mit dabei.

Final ließ sich die Welle bei montierter Dichtschnur kaum noch drehen - so kann das ja wohl nicht sein. Das Werkstatt Handbuch hat sich zum Thema Abdichtung hinten ausgeschwiegen. Daher habe ich im Internet suchen müssen und bin dabei auf folgende Jaguar Vorschrift gestoßen: Die Dichtschnur muss eingepresst werden und dann mit einem Spezialwerkzeug aufgeweitet werden, bis zu 100% genau der erforderliche Durchmesser erreicht ist. Das Werkzeug und sein Maß habe ich natürlich nicht, aber dafür durfte ich wieder alles zerlegen um den unteren Dichtblock wieder auszubauen. Also eine neue Dichtschnur diesmal in Öl eingelegt, mit einer 2 1/2 Zoll Nuss die durchgeweichte Schnur mit Nuss und Schraubstock schön gleichmäßig eingepresst und so lange verdichtet, bis sie genau auf die Kurbelwelle gepasst hat. Jetzt wieder die Unterseite an den Block gebaut und die Kurbelwelle nochmal rein. Nachdem alle Lagerböcke verschraubt waren und das Spiel korrekt war, konnte die überstehende Schnur mit einem ganz scharfen Messer abgeschnitten werden. Jetzt die ganze Prozedur noch mal mit dem oberen Element.

Eigentlich sollten beide Böcke verschraubt aufgeweitet werden, aber wie soll ich dann noch mit einem Überstand der Schnur arbeiten ohne dass ich hinterher einen Spalt in der Abdichtung habe? Also habe ich das lieber schrittweise gemacht bis das Spiel "gefühlt" so war, dass die Welle noch ein bisschen schwerer ging, da ja nach dem Zusammenpressen die Schnur nach der Montage sich noch wieder etwas geweitet hat. Zum Abschneiden habe ich vorsichtshalber die Passhülsen entfernt um hier gut arbeiten zu können. Jetzt ist der Zustand so, dass ich denke es ist 100%. Ein bisschen einlaufen soll sich das Ganze ja auch noch. Die nächsten Schritte sind jetzt die Kolben noch einmal fein auszuwiegen und mit den Pleuel einzubauen. Die Original Pleuel werden durch andere, sehr gute ersetzt, da bei den original Pleuel die obere Buchse total ausgelaufen war. Danach wird der Kopf fertig komplettiert, die Steuerung verbaut und der Kopf montiert.

Parallel zu dem Motor musste ich meinem Kompressor noch eine neue Ventilplatte und einen angepasssten Kopf verpassen, da ich ohne Druckluft die Kanäle vor der Montage ansonsten nicht mehr ausblasen konnte. Jetzt habe ich wenigstens auch hier wieder eine ordentliche Leistung.

Keine Kommentare:

Kommentar veröffentlichen

Hinweis: Nur ein Mitglied dieses Blogs kann Kommentare posten.